Lybover AIR installe une nouvelle aspiration de broyeur à métaux chez Scholz Rohstoffhandel GmbH

Filtre à manches JET SET

Filtre à manches JET SET

Séparateur venturi à voie humide VDN

Séparateur venturi à voie humide VDN

Protections Atex pour dépoussiéreurs

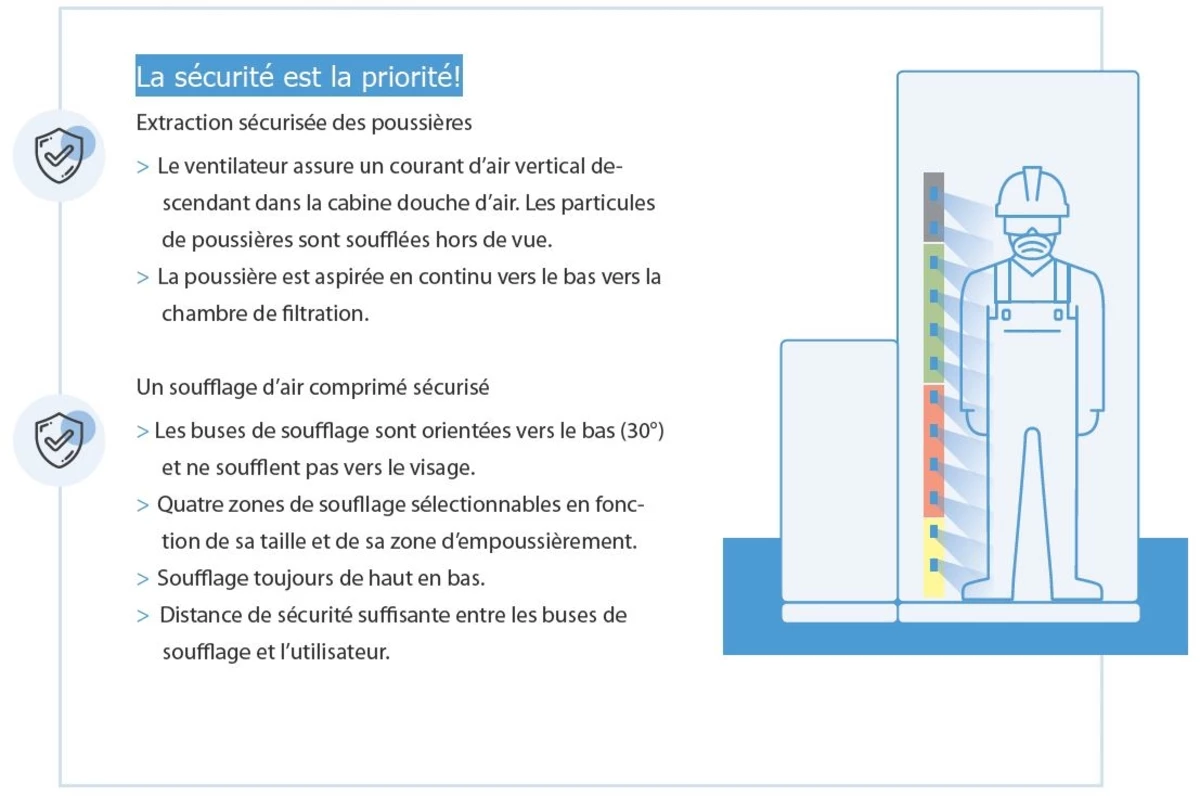

Protections Atex pour dépoussiéreurs La cabine douche d'air

La cabine douche d'air Tables aspirantes et parois aspirantes

Tables aspirantes et parois aspirantes