Question

En cours de résolution

Comment réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel? Quelles sont les méthodes et pratiques recommandées pour identifier et résoudre les problèmes liés à ces systèmes de filtration?

1 Réponse

Pour réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel, il est essentiel de suivre une méthodologie rigoureuse et structurée. Voici les étapes principales, les méthodes et les pratiques recommandées pour identifier et résoudre les problèmes liés à ces systèmes de filtration :

### 1. Collecte de Données et Observation Initiale

**Données à recueillir :**

- **Historique de fonctionnement :** Temps de cycles, fréquence des défaillances, conditions de fonctionnement (pression, température, type de boues, etc.).

- **État des composants :** Vérifier l'état des toiles filtrantes, des plateaux, du système hydraulique, et des pompes.

- **Paramètres de performance :** Pression de filtration, rendement de déshydratation, et production de boues sèches.

**Outils :**

- **Journal de maintenance :** Pour noter toutes les interventions et observations.

- **Capteurs et systèmes de monitoring :** Pour surveiller en temps réel les paramètres clés du filtre-presse.

### 2. Analyse des Défaillances

**Méthodes recommandées :**

- **Analyse des Modes de Défaillance et de leurs Effets (AMDE) :** Identifier les modes de défaillance potentiels et évaluer leurs impacts.

- **Analyse des Causes Racines (RCA) :** Utiliser des techniques comme le diagramme d'Ishikawa (diagramme de cause à effet) et les 5 Pourquoi pour identifier les causes profondes des défaillances.

**Étapes :**

1. **Identification des symptômes :** Par exemple, baisse de la productivité, colmatage des toiles, ou fuite de liquide.

2. **Détermination des causes possibles :** Analyser les conditions de fonctionnement et l'état des composants. Par exemple, une pression de filtration insuffisante peut indiquer un problème avec la pompe pneumatique à membranes comme la TFG1500.

3. **Validation des hypothèses :** Tester les hypothèses en ajustant les paramètres ou en remplaçant les composants suspects.

### 3. Résolution des Problèmes

**Pratiques recommandées :**

- **Maintenance Préventive :** Calendrier de remplacement des toiles filtrantes et des composants critiques pour éviter les défaillances.

- **Optimisation des Paramètres :** Ajuster les paramètres de fonctionnement pour améliorer l'efficacité de la filtration. Par exemple, augmenter la pression de filtration si les toiles sont en bon état mais les cycles sont trop longs.

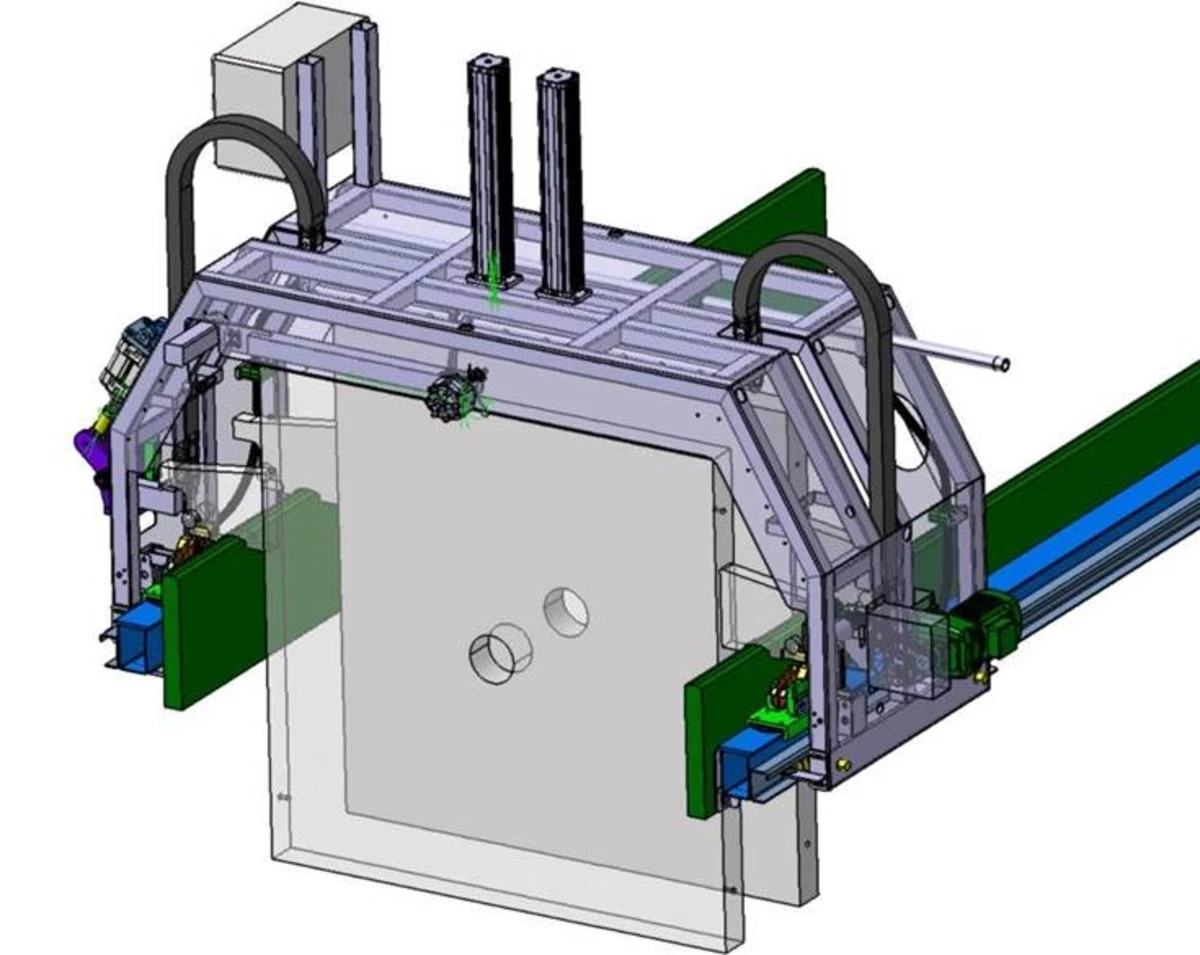

- **Utilisation de Technologies Modernes :** Adopter des systèmes de filtration automatisés comme le filtre presse automatique Full Auto pour réduire les erreurs humaines et augmenter la fiabilité.

**Exemples de solutions :**

- **Problème de colmatage des toiles :** Utiliser des systèmes de lavage haute pression comme ceux du filtre presse SUPER TITAN pour nettoyer les toiles après chaque cycle.

- **Problème de déshydratation insuffisante :** Vérifier et ajuster la puissance du groupe hydraulique (comme les 4 kW du filtre-presse TITAN) pour assurer une pression adéquate.

- **Problème de maintenance difficile :** Adopter des équipements avec des systèmes de maintenance en place tels que la pompe à cavités progressives PCM EcoMoineau™ MX, qui permet un remplacement rapide des composants sans démontage complet.

### 4. Documentation et Suivi

- **Rapports de Défaillance :** Documenter chaque défaillance, les analyses effectuées, et les actions correctives mises en œuvre.

- **Feedback Loop :** Utiliser les données collectées pour améliorer continuellement les processus de maintenance et de fonctionnement.

En suivant ces étapes et en utilisant les méthodes et pratiques recommandées, on peut mener une analyse critique efficace des défaillances sur des filtres-presse en milieu industriel et mettre en place des solutions durables pour optimiser leur performance.

### 1. Collecte de Données et Observation Initiale

**Données à recueillir :**

- **Historique de fonctionnement :** Temps de cycles, fréquence des défaillances, conditions de fonctionnement (pression, température, type de boues, etc.).

- **État des composants :** Vérifier l'état des toiles filtrantes, des plateaux, du système hydraulique, et des pompes.

- **Paramètres de performance :** Pression de filtration, rendement de déshydratation, et production de boues sèches.

**Outils :**

- **Journal de maintenance :** Pour noter toutes les interventions et observations.

- **Capteurs et systèmes de monitoring :** Pour surveiller en temps réel les paramètres clés du filtre-presse.

### 2. Analyse des Défaillances

**Méthodes recommandées :**

- **Analyse des Modes de Défaillance et de leurs Effets (AMDE) :** Identifier les modes de défaillance potentiels et évaluer leurs impacts.

- **Analyse des Causes Racines (RCA) :** Utiliser des techniques comme le diagramme d'Ishikawa (diagramme de cause à effet) et les 5 Pourquoi pour identifier les causes profondes des défaillances.

**Étapes :**

1. **Identification des symptômes :** Par exemple, baisse de la productivité, colmatage des toiles, ou fuite de liquide.

2. **Détermination des causes possibles :** Analyser les conditions de fonctionnement et l'état des composants. Par exemple, une pression de filtration insuffisante peut indiquer un problème avec la pompe pneumatique à membranes comme la TFG1500.

3. **Validation des hypothèses :** Tester les hypothèses en ajustant les paramètres ou en remplaçant les composants suspects.

### 3. Résolution des Problèmes

**Pratiques recommandées :**

- **Maintenance Préventive :** Calendrier de remplacement des toiles filtrantes et des composants critiques pour éviter les défaillances.

- **Optimisation des Paramètres :** Ajuster les paramètres de fonctionnement pour améliorer l'efficacité de la filtration. Par exemple, augmenter la pression de filtration si les toiles sont en bon état mais les cycles sont trop longs.

- **Utilisation de Technologies Modernes :** Adopter des systèmes de filtration automatisés comme le filtre presse automatique Full Auto pour réduire les erreurs humaines et augmenter la fiabilité.

**Exemples de solutions :**

- **Problème de colmatage des toiles :** Utiliser des systèmes de lavage haute pression comme ceux du filtre presse SUPER TITAN pour nettoyer les toiles après chaque cycle.

- **Problème de déshydratation insuffisante :** Vérifier et ajuster la puissance du groupe hydraulique (comme les 4 kW du filtre-presse TITAN) pour assurer une pression adéquate.

- **Problème de maintenance difficile :** Adopter des équipements avec des systèmes de maintenance en place tels que la pompe à cavités progressives PCM EcoMoineau™ MX, qui permet un remplacement rapide des composants sans démontage complet.

### 4. Documentation et Suivi

- **Rapports de Défaillance :** Documenter chaque défaillance, les analyses effectuées, et les actions correctives mises en œuvre.

- **Feedback Loop :** Utiliser les données collectées pour améliorer continuellement les processus de maintenance et de fonctionnement.

En suivant ces étapes et en utilisant les méthodes et pratiques recommandées, on peut mener une analyse critique efficace des défaillances sur des filtres-presse en milieu industriel et mettre en place des solutions durables pour optimiser leur performance.

Produits cités

Domaine(s) concerné(s) :

Informations :

Postée le : mercredi 10 juillet 2024

Contenus cités dans les réponses

Partager cette question :

Questions sur le même sujet

Une question à été posée - Le 23/09/2024

Activités citées

Une question à été posée - Le 23/02/2024

Activités citées

Une question à été posée - Le 19/11/2021

Activités citées

Une question à été posée - Le 09/06/2021

Activités citées

Une question à été posée - Le 21/05/2024

Comment l'automatisation du débâtissage affecte-t-elle l'efficacité de la filtration sous pression ?

Activités citées

Une question à été posée - Le 20/06/2023

Activités citées