Produit

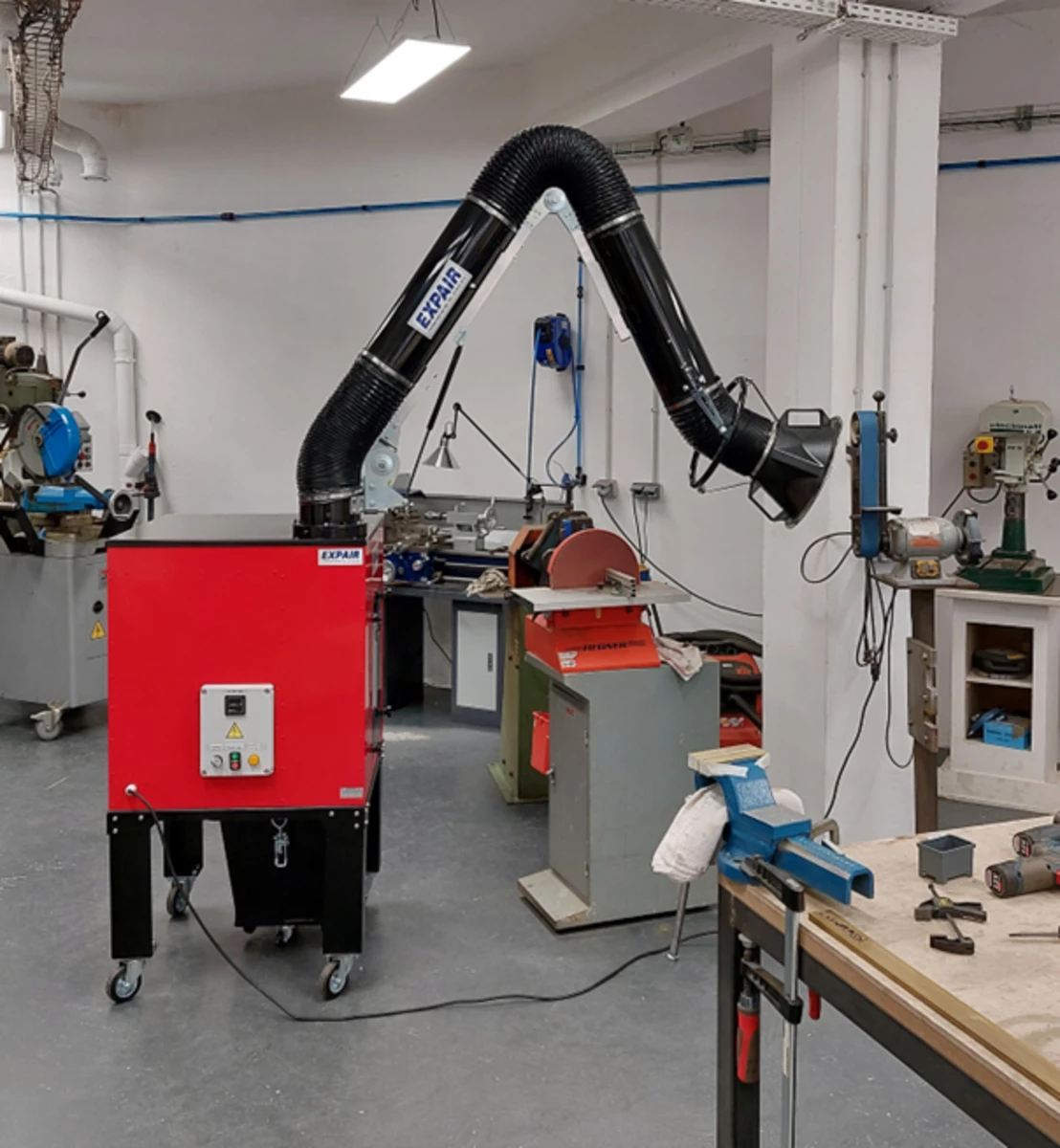

UNITE FILTRANTE POUR POUSSIERES BIG-1000

Filtre Autonome

Ce produit est recommandé pour :

- Aspiration de Poussières

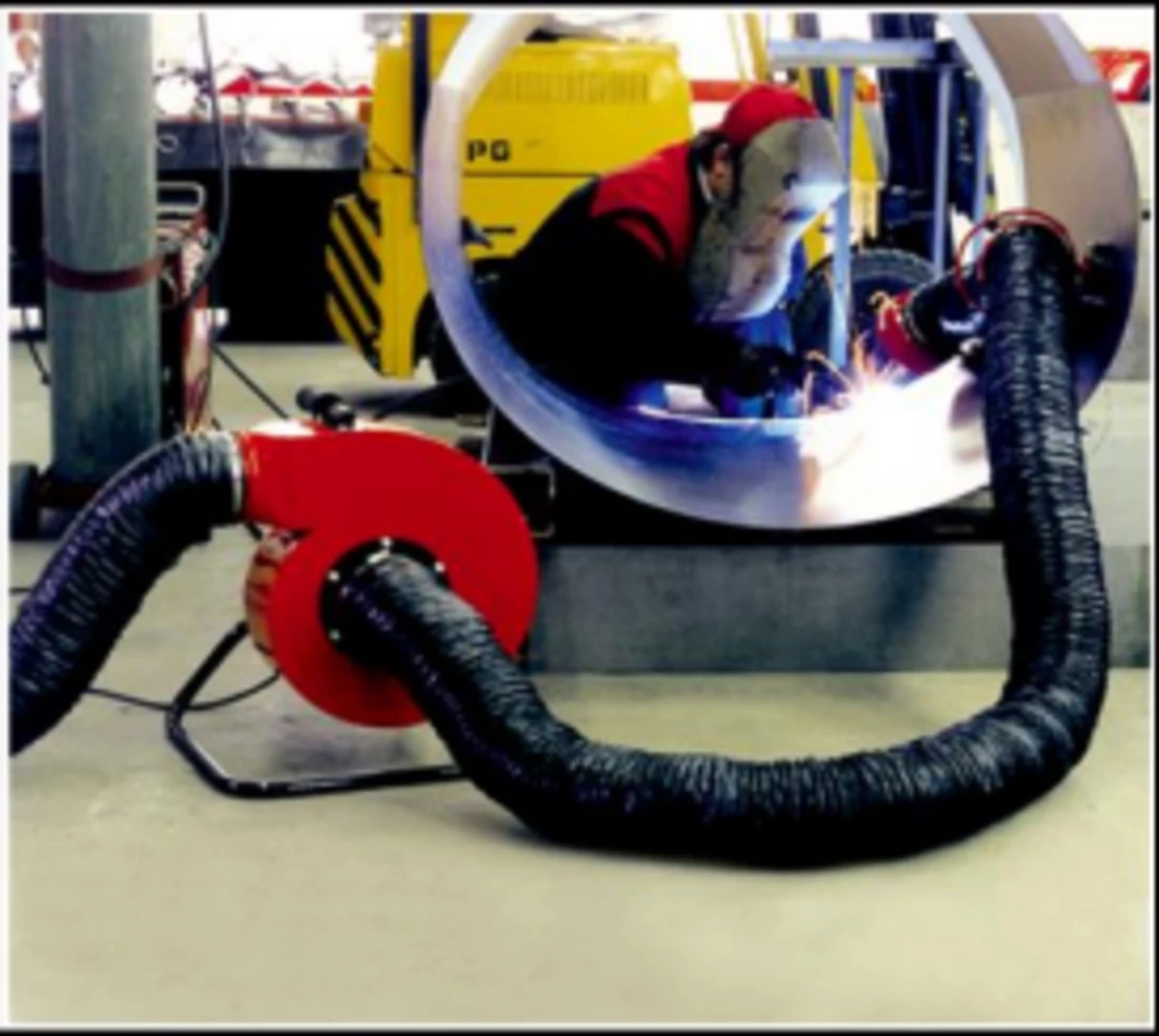

- Aspiration de fumées de soudage

- Filtration de poudres volatiles

Description

Le Filtre Autonome Type Big-1000 est conçu pour l’extraction de fumées de soudure et tous types de poussières générées par divers procédés de production. Parfaitement mobile sur ses roulettes, il peut être utilisé pour l’extraction et la filtration de poudres et les fumées chargées en poussières. Doté d'un dispositif de décolmatage automatique qui permet un maintien d'une bonne qualité d'aspiration même lors d'un usage intesif. La température maximum de l’air pour une bonne utilisation est de 60°C.

Questions sur le produit :

Nouvelle réponse

- Le 12/03/2024

Quels types de mesures de sécurité doivent être mises en place lors du chargement des débris ferreux?

Réponse :

Lors du chargement des débris ferreux pour le recyclage, plusieurs mesures de sécurité doivent être mises en place pour protéger le personnel, l'équipement et l'environnement. Ces mesures visent à prévenir les accidents et les blessures résultant du contact avec des matériaux tranchants, lourds et potentiellement dangereux. Voici des mesures de sécurité essentielles qui devraient être considérées :

1. Équipement de protection individuelle (EPI) : Le personnel chargé du chargement des débris ferreux doit porter des EPI appropriés, y compris des gants résistants aux coupures, des lunettes de sécurité, des chaussures de sécurité avec embouts en acier, des casques et des vêtements à haute visibilité.

2. Formation et sensibilisation : Les employés doivent être formés pour manipuler correctement les débris ferreux et être conscients des risques potentiels. Ils doivent connaître les procédures d'urgence et les protocoles de communication sur le site.

3. Inspection des équipements : Avant le chargement, inspectez les machines telles que les grappins, les aimants de levage ou les chargeuses pour vous assurer qu'elles sont en bon état de fonctionnement. Des équipements comme le Bergamini TIGER 300, qui est utilisé pour traiter les moteurs électriques, doivent être régulièrement entretenus.

4. Contrôles d'accès : L'accès à la zone de chargement doit être contrôlé pour empêcher l'entrée de personnes non autorisées. Des barrières ou des panneaux d'avertissement peuvent être utilisés pour délimiter la zone de travail.

5. Méthodes de levage appropriées : Utilisez des techniques de levage mécanisé adéquates comme les aimants ou les pinces pour réduire le risque de blessures dues à la manipulation manuelle de matériaux lourds.

6. Dispositifs de sécurité sur les machines : Les machines comme les presses-cisailles, par exemple la PRESSE CISAILLE TYPE KATANA 266-T, doivent être équipées de dispositifs de sécurité tels que des protecteurs, des arrêts d'urgence et des systèmes de verrouillage/commande à deux mains pour empêcher les démarrages accidentels.

7. Gestion de la poussière et des émissions : Des systèmes de filtration comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000 doivent être utilisés pour capturer les particules de poussière et les fumées potentiellement dangereuses générées pendant le chargement.

8. Signalisation et communication : Des signaux visuels et sonores doivent être utilisés pour avertir du début des opérations de chargement. Des radios bidirectionnelles peuvent améliorer la communication entre les opérateurs.

9. Planification du chargement : Organisez et planifiez le chargement pour éviter la surcharge et l'instabilité des matériaux, ce qui pourrait entraîner des chutes ou des glissements de matériaux.

10. Surveillance : Une surveillance constante de l'opération de chargement est nécessaire pour identifier et répondre rapidement à tout danger potentiel.

11. Nettoyage et entretien : Assurez-vous que la zone de chargement est régulièrement nettoyée et entretenue pour éviter l'accumulation de débris et les risques de trébuchement.

12. Analyse des risques : Avant de débuter les opérations, procédez à une évaluation des risques pour identifier les dangers spécifiques associés à la tâche et déterminer les mesures de contrôle adéquates.

En implémentant ces mesures de sécurité et en utilisant des équipements adaptés pour la gestion et le traitement des débris ferreux, les entreprises peuvent assurer un environnement de travail plus sûr pour leurs employés et optimiser les processus de recyclage des métaux.

1. Équipement de protection individuelle (EPI) : Le personnel chargé du chargement des débris ferreux doit porter des EPI appropriés, y compris des gants résistants aux coupures, des lunettes de sécurité, des chaussures de sécurité avec embouts en acier, des casques et des vêtements à haute visibilité.

2. Formation et sensibilisation : Les employés doivent être formés pour manipuler correctement les débris ferreux et être conscients des risques potentiels. Ils doivent connaître les procédures d'urgence et les protocoles de communication sur le site.

3. Inspection des équipements : Avant le chargement, inspectez les machines telles que les grappins, les aimants de levage ou les chargeuses pour vous assurer qu'elles sont en bon état de fonctionnement. Des équipements comme le Bergamini TIGER 300, qui est utilisé pour traiter les moteurs électriques, doivent être régulièrement entretenus.

4. Contrôles d'accès : L'accès à la zone de chargement doit être contrôlé pour empêcher l'entrée de personnes non autorisées. Des barrières ou des panneaux d'avertissement peuvent être utilisés pour délimiter la zone de travail.

5. Méthodes de levage appropriées : Utilisez des techniques de levage mécanisé adéquates comme les aimants ou les pinces pour réduire le risque de blessures dues à la manipulation manuelle de matériaux lourds.

6. Dispositifs de sécurité sur les machines : Les machines comme les presses-cisailles, par exemple la PRESSE CISAILLE TYPE KATANA 266-T, doivent être équipées de dispositifs de sécurité tels que des protecteurs, des arrêts d'urgence et des systèmes de verrouillage/commande à deux mains pour empêcher les démarrages accidentels.

7. Gestion de la poussière et des émissions : Des systèmes de filtration comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000 doivent être utilisés pour capturer les particules de poussière et les fumées potentiellement dangereuses générées pendant le chargement.

8. Signalisation et communication : Des signaux visuels et sonores doivent être utilisés pour avertir du début des opérations de chargement. Des radios bidirectionnelles peuvent améliorer la communication entre les opérateurs.

9. Planification du chargement : Organisez et planifiez le chargement pour éviter la surcharge et l'instabilité des matériaux, ce qui pourrait entraîner des chutes ou des glissements de matériaux.

10. Surveillance : Une surveillance constante de l'opération de chargement est nécessaire pour identifier et répondre rapidement à tout danger potentiel.

11. Nettoyage et entretien : Assurez-vous que la zone de chargement est régulièrement nettoyée et entretenue pour éviter l'accumulation de débris et les risques de trébuchement.

12. Analyse des risques : Avant de débuter les opérations, procédez à une évaluation des risques pour identifier les dangers spécifiques associés à la tâche et déterminer les mesures de contrôle adéquates.

En implémentant ces mesures de sécurité et en utilisant des équipements adaptés pour la gestion et le traitement des débris ferreux, les entreprises peuvent assurer un environnement de travail plus sûr pour leurs employés et optimiser les processus de recyclage des métaux.

Nouvelle réponse

- Le 01/03/2024

Quelles sont les meilleures méthodes pour le recyclage des métaux ferreux?

Réponse :

Le recyclage des métaux ferreux, tels que l'acier et la fonte, est un processus complexe qui implique plusieurs étapes, chacune nécessitant des équipements spécialisés pour maximiser l'efficacité et la pureté des métaux récupérés. Voici les principales méthodes et les équipements correspondants qui peuvent être utilisés dans ce processus :

1. Collecte et transport : Les métaux ferreux sont collectés à partir de diverses sources, y compris les rebuts industriels, les déchets de construction et les produits en fin de vie. Ils sont ensuite transportés vers des installations de recyclage.

2. Prétraitement : Les matériaux collectés sont prétraités pour enlever les contaminants non métalliques. Cela peut inclure des opérations de démontage, de dégraissage et de découpage.

- Broyeurs à marteaux (comme l'ITR HMS 060 / 080 / 100) : Ces machines sont utilisées pour broyer les matériaux en morceaux plus petits, facilitant la séparation des métaux ferreux des non-ferreux et autres déchets.

3. Séparation magnétique : Après broyage, les métaux ferreux sont séparés des autres matériaux grâce à leur propriété magnétique.

- Séparateurs magnétiques (tels que les séparateurs à tambour ou à bande) : Ces dispositifs utilisent des aimants pour attirer et séparer les métaux ferreux des autres matériaux.

4. Fragmentation : Les métaux ferreux sont ensuite fragmentés en petites pièces pour faciliter la fusion.

- Cisailles (comme la presse cisaille type KATANA 266-T) : Elles servent à couper de gros morceaux de métal en fragments plus petits.

5. Nettoyage : Les métaux fragmentés sont nettoyés pour enlever les résidus non métalliques et préparer la fusion.

6. Fusion : Les métaux ferreux propres sont fondus dans un four à haute température pour être purifiés et transformés en nouveaux produits en acier ou en fonte.

- Fours à induction ou fours à arc électrique : Ces fours sont utilisés pour fondre les métaux ferreux en les chauffant à des températures extrêmes.

7. Affinage : Le métal en fusion est affiné pour éliminer les impuretés et ajuster sa composition chimique.

8. Coulée : Le métal purifié est coulé dans des moules pour former de nouveaux produits ou lingots pour une utilisation ultérieure.

Il est également important de souligner l'utilisation de technologies de pointe pour améliorer l'efficacité du recyclage des métaux ferreux :

- Analyseurs mobiles de métaux (tels que le ferro.lyte) : Ces appareils permettent de classifier rapidement et précisément les différents grades de métaux ferreux sur place, améliorant ainsi la qualité et la valeur des matériaux recyclés.

- Systèmes de gestion des poussières (comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000) : Ils sont essentiels pour contrôler les émissions de poussière et autres particules fines générées pendant le processus de recyclage.

En résumé, le recyclage des métaux ferreux est un processus qui bénéficie grandement de l'automatisation et de l'intégration de technologies avancées pour assurer l'efficacité, la sécurité et la rentabilité. Chaque étape nécessite des équipements adaptés qui doivent être sélectionnés en fonction des spécificités de l'installation de recyclage et des types de matériaux traités.

1. Collecte et transport : Les métaux ferreux sont collectés à partir de diverses sources, y compris les rebuts industriels, les déchets de construction et les produits en fin de vie. Ils sont ensuite transportés vers des installations de recyclage.

2. Prétraitement : Les matériaux collectés sont prétraités pour enlever les contaminants non métalliques. Cela peut inclure des opérations de démontage, de dégraissage et de découpage.

- Broyeurs à marteaux (comme l'ITR HMS 060 / 080 / 100) : Ces machines sont utilisées pour broyer les matériaux en morceaux plus petits, facilitant la séparation des métaux ferreux des non-ferreux et autres déchets.

3. Séparation magnétique : Après broyage, les métaux ferreux sont séparés des autres matériaux grâce à leur propriété magnétique.

- Séparateurs magnétiques (tels que les séparateurs à tambour ou à bande) : Ces dispositifs utilisent des aimants pour attirer et séparer les métaux ferreux des autres matériaux.

4. Fragmentation : Les métaux ferreux sont ensuite fragmentés en petites pièces pour faciliter la fusion.

- Cisailles (comme la presse cisaille type KATANA 266-T) : Elles servent à couper de gros morceaux de métal en fragments plus petits.

5. Nettoyage : Les métaux fragmentés sont nettoyés pour enlever les résidus non métalliques et préparer la fusion.

6. Fusion : Les métaux ferreux propres sont fondus dans un four à haute température pour être purifiés et transformés en nouveaux produits en acier ou en fonte.

- Fours à induction ou fours à arc électrique : Ces fours sont utilisés pour fondre les métaux ferreux en les chauffant à des températures extrêmes.

7. Affinage : Le métal en fusion est affiné pour éliminer les impuretés et ajuster sa composition chimique.

8. Coulée : Le métal purifié est coulé dans des moules pour former de nouveaux produits ou lingots pour une utilisation ultérieure.

Il est également important de souligner l'utilisation de technologies de pointe pour améliorer l'efficacité du recyclage des métaux ferreux :

- Analyseurs mobiles de métaux (tels que le ferro.lyte) : Ces appareils permettent de classifier rapidement et précisément les différents grades de métaux ferreux sur place, améliorant ainsi la qualité et la valeur des matériaux recyclés.

- Systèmes de gestion des poussières (comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000) : Ils sont essentiels pour contrôler les émissions de poussière et autres particules fines générées pendant le processus de recyclage.

En résumé, le recyclage des métaux ferreux est un processus qui bénéficie grandement de l'automatisation et de l'intégration de technologies avancées pour assurer l'efficacité, la sécurité et la rentabilité. Chaque étape nécessite des équipements adaptés qui doivent être sélectionnés en fonction des spécificités de l'installation de recyclage et des types de matériaux traités.

Nouvelle réponse

- Le 17/01/2024

Quels sont les différents composants d'une unité de récupération des métaux ferreux ?

Réponse :

Une unité de récupération des métaux ferreux est composée de plusieurs éléments clés qui travaillent en synergie pour permettre le tri, la séparation et la préparation des métaux ferreux en vue de leur recyclage. Voici les principaux composants d'une telle unité :

1. Système d'alimentation :

- Trémies d’alimentation : pour stocker et réguler l'entrée des matériaux dans le système.

- Convoyeurs : pour transporter les matériaux à travers les différentes étapes du processus de recyclage.

2. Pré-traitement :

- Pré-broyeurs (comme la Série PMG de GUIDETTI) : pour réduire la taille des pièces métalliques encombrantes et faciliter leur manipulation et séparation ultérieure.

3. Criblage :

- Cribles (par exemple, le crible MK - RS514T) : pour séparer les matériaux en fonction de leur taille, en utilisant différents niveaux de grilles.

4. Broyage et réduction de taille :

- Broyeurs / Déchiqueteurs à marteaux (comme ITR HMS 060 / 080 / 100) : pour réduire davantage la taille des matériaux ferreux afin de faciliter la séparation des métaux.

5. Séparation magnétique :

- Aimants surbande ou Séparateurs magnétiques à tambour : pour extraire les particules ferreuses des flux de matériaux non magnétiques.

- Séparateurs à courants de Foucault (comme le Séparateur à courants de Foucault MK - EC150T) : pour séparer les métaux non ferreux du flux de déchets.

6. Nettoyage et affinage :

- Tables densimétriques ou Séparateurs vibrant à sec (comme la Série ROBI et F-EKO de GUIDETTI) : pour séparer les matériaux en fonction de leur densité et nettoyer davantage les fractions métalliques.

7. Collecte et conditionnement :

- Presses à balles ou Presses-cisailles (comme la presse cisaille type KATANA 266-T) : pour compacter les métaux ferreux en balles ou en paquets pour faciliter le transport et la vente.

8. Systèmes de contrôle qualité :

- Analyseurs mobiles de métaux (comme ferro.lyte) : pour analyser la composition chimique des métaux et assurer la qualité du produit final.

9. Systèmes de dépoussiérage et de filtration :

- Unités filtrantes (comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000) : pour capturer et filtrer les poussières et les particules fines générées par les processus de broyage et de séparation.

10. Automatisation et contrôle :

- Systèmes de contrôle PLC et logiciels de gestion : pour automatiser le processus et optimiser le rendement et l'efficacité de l'unité de recyclage.

Chaque composant est essentiel pour garantir que l'unité de récupération des métaux ferreux fonctionne de manière optimale, génère un produit de haute qualité et opère en conformité avec les réglementations environnementales.

1. Système d'alimentation :

- Trémies d’alimentation : pour stocker et réguler l'entrée des matériaux dans le système.

- Convoyeurs : pour transporter les matériaux à travers les différentes étapes du processus de recyclage.

2. Pré-traitement :

- Pré-broyeurs (comme la Série PMG de GUIDETTI) : pour réduire la taille des pièces métalliques encombrantes et faciliter leur manipulation et séparation ultérieure.

3. Criblage :

- Cribles (par exemple, le crible MK - RS514T) : pour séparer les matériaux en fonction de leur taille, en utilisant différents niveaux de grilles.

4. Broyage et réduction de taille :

- Broyeurs / Déchiqueteurs à marteaux (comme ITR HMS 060 / 080 / 100) : pour réduire davantage la taille des matériaux ferreux afin de faciliter la séparation des métaux.

5. Séparation magnétique :

- Aimants surbande ou Séparateurs magnétiques à tambour : pour extraire les particules ferreuses des flux de matériaux non magnétiques.

- Séparateurs à courants de Foucault (comme le Séparateur à courants de Foucault MK - EC150T) : pour séparer les métaux non ferreux du flux de déchets.

6. Nettoyage et affinage :

- Tables densimétriques ou Séparateurs vibrant à sec (comme la Série ROBI et F-EKO de GUIDETTI) : pour séparer les matériaux en fonction de leur densité et nettoyer davantage les fractions métalliques.

7. Collecte et conditionnement :

- Presses à balles ou Presses-cisailles (comme la presse cisaille type KATANA 266-T) : pour compacter les métaux ferreux en balles ou en paquets pour faciliter le transport et la vente.

8. Systèmes de contrôle qualité :

- Analyseurs mobiles de métaux (comme ferro.lyte) : pour analyser la composition chimique des métaux et assurer la qualité du produit final.

9. Systèmes de dépoussiérage et de filtration :

- Unités filtrantes (comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000) : pour capturer et filtrer les poussières et les particules fines générées par les processus de broyage et de séparation.

10. Automatisation et contrôle :

- Systèmes de contrôle PLC et logiciels de gestion : pour automatiser le processus et optimiser le rendement et l'efficacité de l'unité de recyclage.

Chaque composant est essentiel pour garantir que l'unité de récupération des métaux ferreux fonctionne de manière optimale, génère un produit de haute qualité et opère en conformité avec les réglementations environnementales.

Posez une question sur le produit

Poser une question

Questions (3)

Nouvelle réponse

- Le 12/03/2024

Quels types de mesures de sécurité doivent être mises en place lors du chargement des débris ferreux?

Réponse :

Lors du chargement des débris ferreux pour le recyclage, plusieurs mesures de sécurité doivent être mises en place pour protéger le personnel, l'équipement et l'environnement. Ces mesures visent à prévenir les accidents et les blessures résultant du contact avec des matériaux tranchants, lourds et potentiellement dangereux. Voici des mesures de sécurité essentielles qui devraient être considérées :

1. Équipement de protection individuelle (EPI) : Le personnel chargé du chargement des débris ferreux doit porter des EPI appropriés, y compris des gants résistants aux coupures, des lunettes de sécurité, des chaussures de sécurité avec embouts en acier, des casques et des vêtements à haute visibilité.

2. Formation et sensibilisation : Les employés doivent être formés pour manipuler correctement les débris ferreux et être conscients des risques potentiels. Ils doivent connaître les procédures d'urgence et les protocoles de communication sur le site.

3. Inspection des équipements : Avant le chargement, inspectez les machines telles que les grappins, les aimants de levage ou les chargeuses pour vous assurer qu'elles sont en bon état de fonctionnement. Des équipements comme le Bergamini TIGER 300, qui est utilisé pour traiter les moteurs électriques, doivent être régulièrement entretenus.

4. Contrôles d'accès : L'accès à la zone de chargement doit être contrôlé pour empêcher l'entrée de personnes non autorisées. Des barrières ou des panneaux d'avertissement peuvent être utilisés pour délimiter la zone de travail.

5. Méthodes de levage appropriées : Utilisez des techniques de levage mécanisé adéquates comme les aimants ou les pinces pour réduire le risque de blessures dues à la manipulation manuelle de matériaux lourds.

6. Dispositifs de sécurité sur les machines : Les machines comme les presses-cisailles, par exemple la PRESSE CISAILLE TYPE KATANA 266-T, doivent être équipées de dispositifs de sécurité tels que des protecteurs, des arrêts d'urgence et des systèmes de verrouillage/commande à deux mains pour empêcher les démarrages accidentels.

7. Gestion de la poussière et des émissions : Des systèmes de filtration comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000 doivent être utilisés pour capturer les particules de poussière et les fumées potentiellement dangereuses générées pendant le chargement.

8. Signalisation et communication : Des signaux visuels et sonores doivent être utilisés pour avertir du début des opérations de chargement. Des radios bidirectionnelles peuvent améliorer la communication entre les opérateurs.

9. Planification du chargement : Organisez et planifiez le chargement pour éviter la surcharge et l'instabilité des matériaux, ce qui pourrait entraîner des chutes ou des glissements de matériaux.

10. Surveillance : Une surveillance constante de l'opération de chargement est nécessaire pour identifier et répondre rapidement à tout danger potentiel.

11. Nettoyage et entretien : Assurez-vous que la zone de chargement est régulièrement nettoyée et entretenue pour éviter l'accumulation de débris et les risques de trébuchement.

12. Analyse des risques : Avant de débuter les opérations, procédez à une évaluation des risques pour identifier les dangers spécifiques associés à la tâche et déterminer les mesures de contrôle adéquates.

En implémentant ces mesures de sécurité et en utilisant des équipements adaptés pour la gestion et le traitement des débris ferreux, les entreprises peuvent assurer un environnement de travail plus sûr pour leurs employés et optimiser les processus de recyclage des métaux.

1. Équipement de protection individuelle (EPI) : Le personnel chargé du chargement des débris ferreux doit porter des EPI appropriés, y compris des gants résistants aux coupures, des lunettes de sécurité, des chaussures de sécurité avec embouts en acier, des casques et des vêtements à haute visibilité.

2. Formation et sensibilisation : Les employés doivent être formés pour manipuler correctement les débris ferreux et être conscients des risques potentiels. Ils doivent connaître les procédures d'urgence et les protocoles de communication sur le site.

3. Inspection des équipements : Avant le chargement, inspectez les machines telles que les grappins, les aimants de levage ou les chargeuses pour vous assurer qu'elles sont en bon état de fonctionnement. Des équipements comme le Bergamini TIGER 300, qui est utilisé pour traiter les moteurs électriques, doivent être régulièrement entretenus.

4. Contrôles d'accès : L'accès à la zone de chargement doit être contrôlé pour empêcher l'entrée de personnes non autorisées. Des barrières ou des panneaux d'avertissement peuvent être utilisés pour délimiter la zone de travail.

5. Méthodes de levage appropriées : Utilisez des techniques de levage mécanisé adéquates comme les aimants ou les pinces pour réduire le risque de blessures dues à la manipulation manuelle de matériaux lourds.

6. Dispositifs de sécurité sur les machines : Les machines comme les presses-cisailles, par exemple la PRESSE CISAILLE TYPE KATANA 266-T, doivent être équipées de dispositifs de sécurité tels que des protecteurs, des arrêts d'urgence et des systèmes de verrouillage/commande à deux mains pour empêcher les démarrages accidentels.

7. Gestion de la poussière et des émissions : Des systèmes de filtration comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000 doivent être utilisés pour capturer les particules de poussière et les fumées potentiellement dangereuses générées pendant le chargement.

8. Signalisation et communication : Des signaux visuels et sonores doivent être utilisés pour avertir du début des opérations de chargement. Des radios bidirectionnelles peuvent améliorer la communication entre les opérateurs.

9. Planification du chargement : Organisez et planifiez le chargement pour éviter la surcharge et l'instabilité des matériaux, ce qui pourrait entraîner des chutes ou des glissements de matériaux.

10. Surveillance : Une surveillance constante de l'opération de chargement est nécessaire pour identifier et répondre rapidement à tout danger potentiel.

11. Nettoyage et entretien : Assurez-vous que la zone de chargement est régulièrement nettoyée et entretenue pour éviter l'accumulation de débris et les risques de trébuchement.

12. Analyse des risques : Avant de débuter les opérations, procédez à une évaluation des risques pour identifier les dangers spécifiques associés à la tâche et déterminer les mesures de contrôle adéquates.

En implémentant ces mesures de sécurité et en utilisant des équipements adaptés pour la gestion et le traitement des débris ferreux, les entreprises peuvent assurer un environnement de travail plus sûr pour leurs employés et optimiser les processus de recyclage des métaux.

Nouvelle réponse

- Le 01/03/2024

Quelles sont les meilleures méthodes pour le recyclage des métaux ferreux?

Réponse :

Le recyclage des métaux ferreux, tels que l'acier et la fonte, est un processus complexe qui implique plusieurs étapes, chacune nécessitant des équipements spécialisés pour maximiser l'efficacité et la pureté des métaux récupérés. Voici les principales méthodes et les équipements correspondants qui peuvent être utilisés dans ce processus :

1. Collecte et transport : Les métaux ferreux sont collectés à partir de diverses sources, y compris les rebuts industriels, les déchets de construction et les produits en fin de vie. Ils sont ensuite transportés vers des installations de recyclage.

2. Prétraitement : Les matériaux collectés sont prétraités pour enlever les contaminants non métalliques. Cela peut inclure des opérations de démontage, de dégraissage et de découpage.

- Broyeurs à marteaux (comme l'ITR HMS 060 / 080 / 100) : Ces machines sont utilisées pour broyer les matériaux en morceaux plus petits, facilitant la séparation des métaux ferreux des non-ferreux et autres déchets.

3. Séparation magnétique : Après broyage, les métaux ferreux sont séparés des autres matériaux grâce à leur propriété magnétique.

- Séparateurs magnétiques (tels que les séparateurs à tambour ou à bande) : Ces dispositifs utilisent des aimants pour attirer et séparer les métaux ferreux des autres matériaux.

4. Fragmentation : Les métaux ferreux sont ensuite fragmentés en petites pièces pour faciliter la fusion.

- Cisailles (comme la presse cisaille type KATANA 266-T) : Elles servent à couper de gros morceaux de métal en fragments plus petits.

5. Nettoyage : Les métaux fragmentés sont nettoyés pour enlever les résidus non métalliques et préparer la fusion.

6. Fusion : Les métaux ferreux propres sont fondus dans un four à haute température pour être purifiés et transformés en nouveaux produits en acier ou en fonte.

- Fours à induction ou fours à arc électrique : Ces fours sont utilisés pour fondre les métaux ferreux en les chauffant à des températures extrêmes.

7. Affinage : Le métal en fusion est affiné pour éliminer les impuretés et ajuster sa composition chimique.

8. Coulée : Le métal purifié est coulé dans des moules pour former de nouveaux produits ou lingots pour une utilisation ultérieure.

Il est également important de souligner l'utilisation de technologies de pointe pour améliorer l'efficacité du recyclage des métaux ferreux :

- Analyseurs mobiles de métaux (tels que le ferro.lyte) : Ces appareils permettent de classifier rapidement et précisément les différents grades de métaux ferreux sur place, améliorant ainsi la qualité et la valeur des matériaux recyclés.

- Systèmes de gestion des poussières (comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000) : Ils sont essentiels pour contrôler les émissions de poussière et autres particules fines générées pendant le processus de recyclage.

En résumé, le recyclage des métaux ferreux est un processus qui bénéficie grandement de l'automatisation et de l'intégration de technologies avancées pour assurer l'efficacité, la sécurité et la rentabilité. Chaque étape nécessite des équipements adaptés qui doivent être sélectionnés en fonction des spécificités de l'installation de recyclage et des types de matériaux traités.

1. Collecte et transport : Les métaux ferreux sont collectés à partir de diverses sources, y compris les rebuts industriels, les déchets de construction et les produits en fin de vie. Ils sont ensuite transportés vers des installations de recyclage.

2. Prétraitement : Les matériaux collectés sont prétraités pour enlever les contaminants non métalliques. Cela peut inclure des opérations de démontage, de dégraissage et de découpage.

- Broyeurs à marteaux (comme l'ITR HMS 060 / 080 / 100) : Ces machines sont utilisées pour broyer les matériaux en morceaux plus petits, facilitant la séparation des métaux ferreux des non-ferreux et autres déchets.

3. Séparation magnétique : Après broyage, les métaux ferreux sont séparés des autres matériaux grâce à leur propriété magnétique.

- Séparateurs magnétiques (tels que les séparateurs à tambour ou à bande) : Ces dispositifs utilisent des aimants pour attirer et séparer les métaux ferreux des autres matériaux.

4. Fragmentation : Les métaux ferreux sont ensuite fragmentés en petites pièces pour faciliter la fusion.

- Cisailles (comme la presse cisaille type KATANA 266-T) : Elles servent à couper de gros morceaux de métal en fragments plus petits.

5. Nettoyage : Les métaux fragmentés sont nettoyés pour enlever les résidus non métalliques et préparer la fusion.

6. Fusion : Les métaux ferreux propres sont fondus dans un four à haute température pour être purifiés et transformés en nouveaux produits en acier ou en fonte.

- Fours à induction ou fours à arc électrique : Ces fours sont utilisés pour fondre les métaux ferreux en les chauffant à des températures extrêmes.

7. Affinage : Le métal en fusion est affiné pour éliminer les impuretés et ajuster sa composition chimique.

8. Coulée : Le métal purifié est coulé dans des moules pour former de nouveaux produits ou lingots pour une utilisation ultérieure.

Il est également important de souligner l'utilisation de technologies de pointe pour améliorer l'efficacité du recyclage des métaux ferreux :

- Analyseurs mobiles de métaux (tels que le ferro.lyte) : Ces appareils permettent de classifier rapidement et précisément les différents grades de métaux ferreux sur place, améliorant ainsi la qualité et la valeur des matériaux recyclés.

- Systèmes de gestion des poussières (comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000) : Ils sont essentiels pour contrôler les émissions de poussière et autres particules fines générées pendant le processus de recyclage.

En résumé, le recyclage des métaux ferreux est un processus qui bénéficie grandement de l'automatisation et de l'intégration de technologies avancées pour assurer l'efficacité, la sécurité et la rentabilité. Chaque étape nécessite des équipements adaptés qui doivent être sélectionnés en fonction des spécificités de l'installation de recyclage et des types de matériaux traités.

Nouvelle réponse

- Le 17/01/2024

Quels sont les différents composants d'une unité de récupération des métaux ferreux ?

Réponse :

Une unité de récupération des métaux ferreux est composée de plusieurs éléments clés qui travaillent en synergie pour permettre le tri, la séparation et la préparation des métaux ferreux en vue de leur recyclage. Voici les principaux composants d'une telle unité :

1. Système d'alimentation :

- Trémies d’alimentation : pour stocker et réguler l'entrée des matériaux dans le système.

- Convoyeurs : pour transporter les matériaux à travers les différentes étapes du processus de recyclage.

2. Pré-traitement :

- Pré-broyeurs (comme la Série PMG de GUIDETTI) : pour réduire la taille des pièces métalliques encombrantes et faciliter leur manipulation et séparation ultérieure.

3. Criblage :

- Cribles (par exemple, le crible MK - RS514T) : pour séparer les matériaux en fonction de leur taille, en utilisant différents niveaux de grilles.

4. Broyage et réduction de taille :

- Broyeurs / Déchiqueteurs à marteaux (comme ITR HMS 060 / 080 / 100) : pour réduire davantage la taille des matériaux ferreux afin de faciliter la séparation des métaux.

5. Séparation magnétique :

- Aimants surbande ou Séparateurs magnétiques à tambour : pour extraire les particules ferreuses des flux de matériaux non magnétiques.

- Séparateurs à courants de Foucault (comme le Séparateur à courants de Foucault MK - EC150T) : pour séparer les métaux non ferreux du flux de déchets.

6. Nettoyage et affinage :

- Tables densimétriques ou Séparateurs vibrant à sec (comme la Série ROBI et F-EKO de GUIDETTI) : pour séparer les matériaux en fonction de leur densité et nettoyer davantage les fractions métalliques.

7. Collecte et conditionnement :

- Presses à balles ou Presses-cisailles (comme la presse cisaille type KATANA 266-T) : pour compacter les métaux ferreux en balles ou en paquets pour faciliter le transport et la vente.

8. Systèmes de contrôle qualité :

- Analyseurs mobiles de métaux (comme ferro.lyte) : pour analyser la composition chimique des métaux et assurer la qualité du produit final.

9. Systèmes de dépoussiérage et de filtration :

- Unités filtrantes (comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000) : pour capturer et filtrer les poussières et les particules fines générées par les processus de broyage et de séparation.

10. Automatisation et contrôle :

- Systèmes de contrôle PLC et logiciels de gestion : pour automatiser le processus et optimiser le rendement et l'efficacité de l'unité de recyclage.

Chaque composant est essentiel pour garantir que l'unité de récupération des métaux ferreux fonctionne de manière optimale, génère un produit de haute qualité et opère en conformité avec les réglementations environnementales.

1. Système d'alimentation :

- Trémies d’alimentation : pour stocker et réguler l'entrée des matériaux dans le système.

- Convoyeurs : pour transporter les matériaux à travers les différentes étapes du processus de recyclage.

2. Pré-traitement :

- Pré-broyeurs (comme la Série PMG de GUIDETTI) : pour réduire la taille des pièces métalliques encombrantes et faciliter leur manipulation et séparation ultérieure.

3. Criblage :

- Cribles (par exemple, le crible MK - RS514T) : pour séparer les matériaux en fonction de leur taille, en utilisant différents niveaux de grilles.

4. Broyage et réduction de taille :

- Broyeurs / Déchiqueteurs à marteaux (comme ITR HMS 060 / 080 / 100) : pour réduire davantage la taille des matériaux ferreux afin de faciliter la séparation des métaux.

5. Séparation magnétique :

- Aimants surbande ou Séparateurs magnétiques à tambour : pour extraire les particules ferreuses des flux de matériaux non magnétiques.

- Séparateurs à courants de Foucault (comme le Séparateur à courants de Foucault MK - EC150T) : pour séparer les métaux non ferreux du flux de déchets.

6. Nettoyage et affinage :

- Tables densimétriques ou Séparateurs vibrant à sec (comme la Série ROBI et F-EKO de GUIDETTI) : pour séparer les matériaux en fonction de leur densité et nettoyer davantage les fractions métalliques.

7. Collecte et conditionnement :

- Presses à balles ou Presses-cisailles (comme la presse cisaille type KATANA 266-T) : pour compacter les métaux ferreux en balles ou en paquets pour faciliter le transport et la vente.

8. Systèmes de contrôle qualité :

- Analyseurs mobiles de métaux (comme ferro.lyte) : pour analyser la composition chimique des métaux et assurer la qualité du produit final.

9. Systèmes de dépoussiérage et de filtration :

- Unités filtrantes (comme l'UNITE FILTRANTE POUR POUSSIERES BIG-1000) : pour capturer et filtrer les poussières et les particules fines générées par les processus de broyage et de séparation.

10. Automatisation et contrôle :

- Systèmes de contrôle PLC et logiciels de gestion : pour automatiser le processus et optimiser le rendement et l'efficacité de l'unité de recyclage.

Chaque composant est essentiel pour garantir que l'unité de récupération des métaux ferreux fonctionne de manière optimale, génère un produit de haute qualité et opère en conformité avec les réglementations environnementales.

Pas encore de tutoriel sur ce produit

Autres produits de KLIMAWENT®

Retrouvez d'autres produits de KLIMAWENT®