Produit

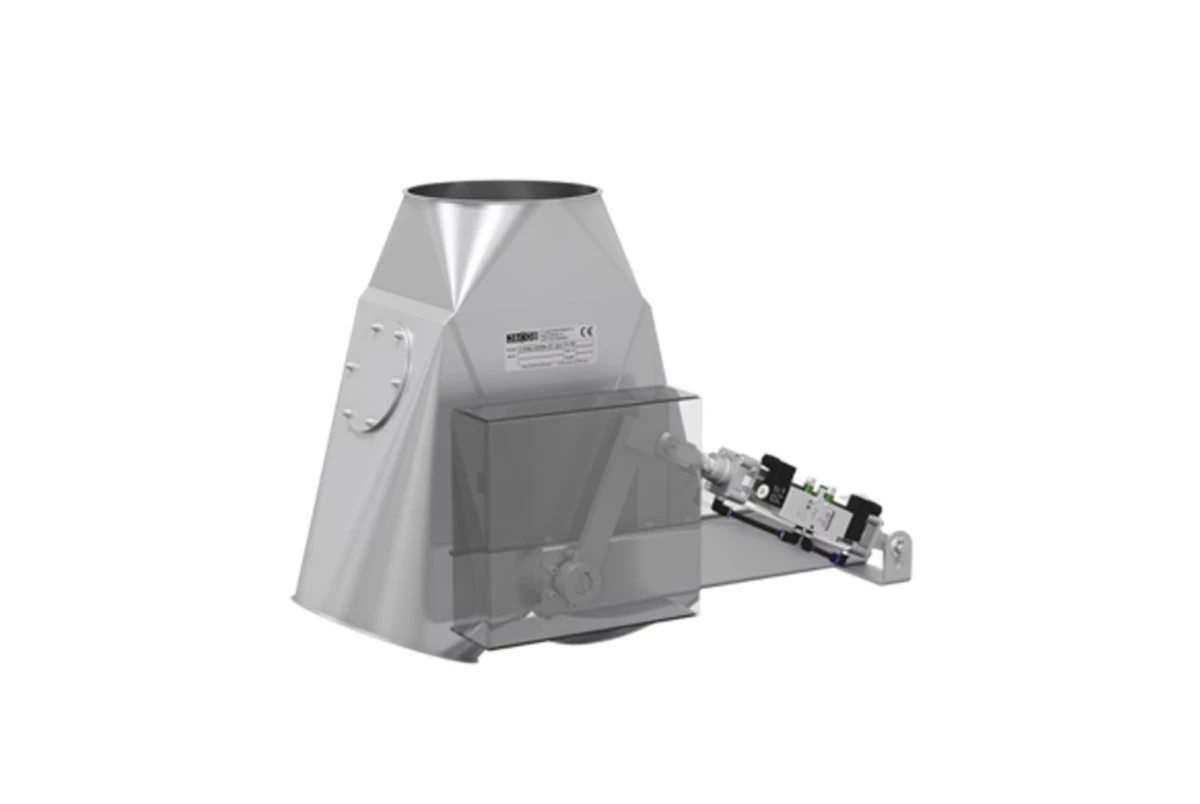

BCJVR ATEX - Boîtes à clapet avec joint, symétrique, avec vérin rotatif pneumatique, ATEX

distributeur 2 voies

Description

Boîtes à clapet avec joint, symétrique, équipées d'un vérin rotatif pneumatique et conformes à la norme ATEX. Disponibles en plusieurs diamètres et matériaux, elles sont idéales pour les environnements de poussière de catégorie intérieure 1 D et extérieure 3 D. Commande par électrovanne à impulsion et fins de course inductives pour une utilisation optimale.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Catégorie ATEX extérieure | 3 D (zone poussière 22) |

| Catégorie ATEX intérieure | 1 D (zone poussière 20) |

| Commande avec électrovanne | 5/2 voies |

| Diamètre disponible | 100, 120, 150, 175, 200, 250, 300 mm |

| Épaisseur disponible | 2 mm et 3 mm |

| Fins de course inductives | 24 V DC |

| Matériaux disponibles | Revêtement par pulvérisation et acier inoxydable |

Questions sur le produit :

Nouvelle réponse

- Il y a 2 semaines

Quel impact sur le fonctionnement a un diamètre de 300 mm pour un distributeur dans une zone ATEX 22?

Réponse :

Le choix d'un diamètre de 300 mm pour un distributeur dans une zone ATEX 22 a plusieurs implications techniques. Tout d'abord, un diamètre plus grand permet un débit plus élevé de fluides ou de particules, ce qui peut améliorer l'efficacité du processus industriel. Cependant, il est crucial de s'assurer que le distributeur respecte les normes ATEX pour garantir la sécurité en environnement explosif.

Les produits comme le BCJVR ATEX et le BCCSVR ATEX, équipés de vérins rotatifs pneumatiques et conformes aux réglementations ATEX, sont adaptés à de telles applications. Ils offrent des électrovannes à impulsion 5/2 voies et des fins de course inductives, garantissant une performance et une sécurité optimales.

Il est essentiel de vérifier que tous les matériaux utilisés, tels que le revêtement par pulvérisation ou l'acier inoxydable, résistent aux conditions de la zone poussière 22. Enfin, les solutions robustes et optimisées pour un diamètre de 300 mm assurent une durabilité accrue et une gestion sécurisée des flux, réduisant ainsi les risques d'accidents dans des environnements potentiellement explosifs.

Les produits comme le BCJVR ATEX et le BCCSVR ATEX, équipés de vérins rotatifs pneumatiques et conformes aux réglementations ATEX, sont adaptés à de telles applications. Ils offrent des électrovannes à impulsion 5/2 voies et des fins de course inductives, garantissant une performance et une sécurité optimales.

Il est essentiel de vérifier que tous les matériaux utilisés, tels que le revêtement par pulvérisation ou l'acier inoxydable, résistent aux conditions de la zone poussière 22. Enfin, les solutions robustes et optimisées pour un diamètre de 300 mm assurent une durabilité accrue et une gestion sécurisée des flux, réduisant ainsi les risques d'accidents dans des environnements potentiellement explosifs.

Nouvelle réponse

- Il y a 3 semaines

Quelle est la méthode pour synchroniser les fins de course sur un distributeur à vérin rotatif pneumatique ?

Réponse :

Pour synchroniser les fins de course sur un distributeur à vérin rotatif pneumatique, il est crucial de suivre certaines étapes techniques. D'abord, assurez-vous que le distributeur, tel que le **D2V45VL** ou le **D2V60VL** de JACOB Dosatec, soit correctement installé avec son électrovanne à impulsion 5/2 voies. La vérification de la bonne installation des fins de course magnétiques ou inductives est essentielle. Ces fins de course, comme sur le **BCJVR ATEX**, doivent être positionnées pour détecter les positions extrêmes du vérin. Ils émettent un signal lorsque le vérin atteint ces positions, garantissant un retour précis d'information au système de commande.

Ensuite, ajustez les fins de course pour qu'elles s'activent précisément lorsque le vérin atteint sa course maximale ou minimale. Cela peut être réalisé en ajustant leur positionnement mécanique sur le vérin. Enfin, testez le système en simulant plusieurs cycles de fonctionnement pour vérifier que les fins de course déclenchent correctement à chaque extrémité de course. Cela garantit une synchronisation optimale et une performance fiable du distributeur dans un environnement industriel.

Ensuite, ajustez les fins de course pour qu'elles s'activent précisément lorsque le vérin atteint sa course maximale ou minimale. Cela peut être réalisé en ajustant leur positionnement mécanique sur le vérin. Enfin, testez le système en simulant plusieurs cycles de fonctionnement pour vérifier que les fins de course déclenchent correctement à chaque extrémité de course. Cela garantit une synchronisation optimale et une performance fiable du distributeur dans un environnement industriel.

Marque

Partager

Posez une question sur le produit

Poser une question

Questions (2)

Nouvelle réponse

- Il y a 2 semaines

Quel impact sur le fonctionnement a un diamètre de 300 mm pour un distributeur dans une zone ATEX 22?

Réponse :

Le choix d'un diamètre de 300 mm pour un distributeur dans une zone ATEX 22 a plusieurs implications techniques. Tout d'abord, un diamètre plus grand permet un débit plus élevé de fluides ou de particules, ce qui peut améliorer l'efficacité du processus industriel. Cependant, il est crucial de s'assurer que le distributeur respecte les normes ATEX pour garantir la sécurité en environnement explosif.

Les produits comme le BCJVR ATEX et le BCCSVR ATEX, équipés de vérins rotatifs pneumatiques et conformes aux réglementations ATEX, sont adaptés à de telles applications. Ils offrent des électrovannes à impulsion 5/2 voies et des fins de course inductives, garantissant une performance et une sécurité optimales.

Il est essentiel de vérifier que tous les matériaux utilisés, tels que le revêtement par pulvérisation ou l'acier inoxydable, résistent aux conditions de la zone poussière 22. Enfin, les solutions robustes et optimisées pour un diamètre de 300 mm assurent une durabilité accrue et une gestion sécurisée des flux, réduisant ainsi les risques d'accidents dans des environnements potentiellement explosifs.

Les produits comme le BCJVR ATEX et le BCCSVR ATEX, équipés de vérins rotatifs pneumatiques et conformes aux réglementations ATEX, sont adaptés à de telles applications. Ils offrent des électrovannes à impulsion 5/2 voies et des fins de course inductives, garantissant une performance et une sécurité optimales.

Il est essentiel de vérifier que tous les matériaux utilisés, tels que le revêtement par pulvérisation ou l'acier inoxydable, résistent aux conditions de la zone poussière 22. Enfin, les solutions robustes et optimisées pour un diamètre de 300 mm assurent une durabilité accrue et une gestion sécurisée des flux, réduisant ainsi les risques d'accidents dans des environnements potentiellement explosifs.

Nouvelle réponse

- Il y a 3 semaines

Quelle est la méthode pour synchroniser les fins de course sur un distributeur à vérin rotatif pneumatique ?

Réponse :

Pour synchroniser les fins de course sur un distributeur à vérin rotatif pneumatique, il est crucial de suivre certaines étapes techniques. D'abord, assurez-vous que le distributeur, tel que le **D2V45VL** ou le **D2V60VL** de JACOB Dosatec, soit correctement installé avec son électrovanne à impulsion 5/2 voies. La vérification de la bonne installation des fins de course magnétiques ou inductives est essentielle. Ces fins de course, comme sur le **BCJVR ATEX**, doivent être positionnées pour détecter les positions extrêmes du vérin. Ils émettent un signal lorsque le vérin atteint ces positions, garantissant un retour précis d'information au système de commande.

Ensuite, ajustez les fins de course pour qu'elles s'activent précisément lorsque le vérin atteint sa course maximale ou minimale. Cela peut être réalisé en ajustant leur positionnement mécanique sur le vérin. Enfin, testez le système en simulant plusieurs cycles de fonctionnement pour vérifier que les fins de course déclenchent correctement à chaque extrémité de course. Cela garantit une synchronisation optimale et une performance fiable du distributeur dans un environnement industriel.

Ensuite, ajustez les fins de course pour qu'elles s'activent précisément lorsque le vérin atteint sa course maximale ou minimale. Cela peut être réalisé en ajustant leur positionnement mécanique sur le vérin. Enfin, testez le système en simulant plusieurs cycles de fonctionnement pour vérifier que les fins de course déclenchent correctement à chaque extrémité de course. Cela garantit une synchronisation optimale et une performance fiable du distributeur dans un environnement industriel.

Pas encore de tutoriel sur ce produit